信息摘要:

PCB盲孔板加工技术在现代电子制造领域中扮演着重要角色。它不仅提供了高集成度和可靠的电气连接,还在信号传输质量和散热性能等方面表现出色。然而…

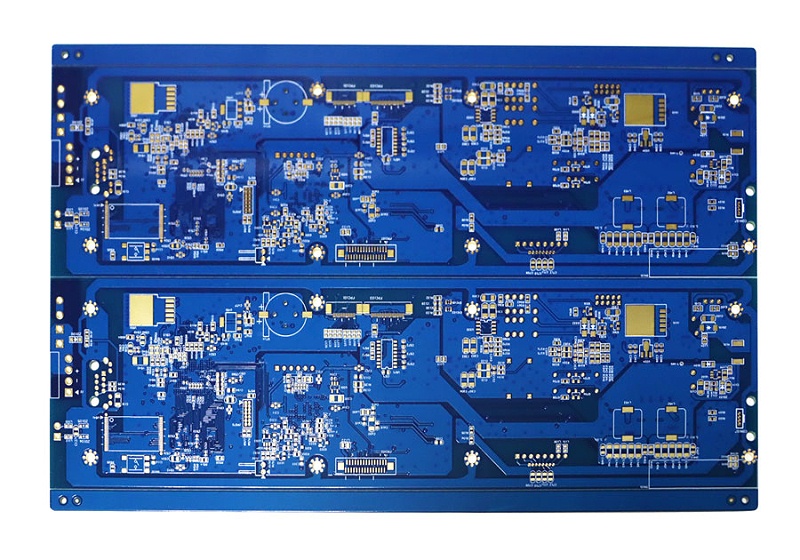

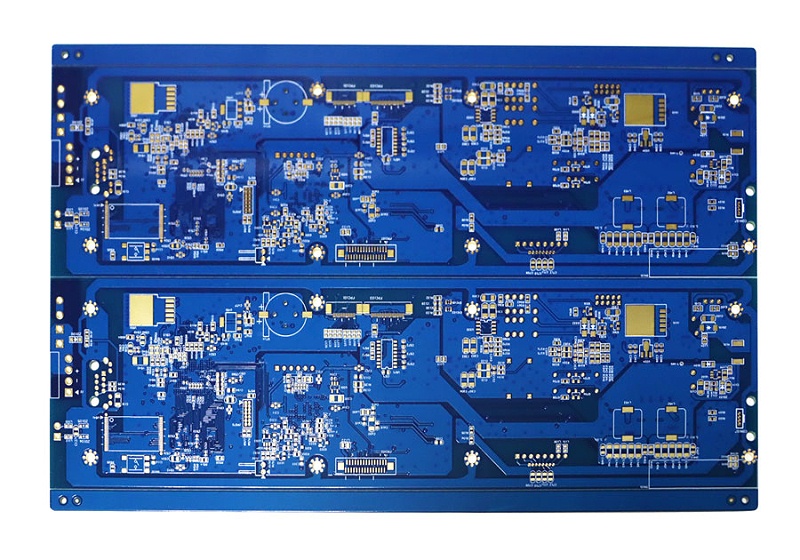

PCB盲孔板加工技术在现代电子制造领域中扮演着重要角色。它不仅提供了高集成度和可靠的电气连接,还在信号传输质量和散热性能等方面表现出色。然而,这项技术也伴随着一些挑战,如制造成本高、技术难度大等。以下是详细的优缺点分析:

一、PCB盲孔板加工优点 1、高集成度

盲孔技术使得电路板的层间连接更为紧凑,有效减小了整体电路板的尺寸。这对于追求轻薄便携的现代电子产品来说至关重要。通过盲孔连接,可以在不增加PCB尺寸的情况下,大幅度增加电路的布线密度,特别是在高密度互连(HDI)板中,极大提高了空间利用率。

2、提高信号传输质量

相较于传统通孔,盲孔技术减少了信号传输的路径长度和过孔数量,有效降低了信号延迟和交叉干扰,提高了信号完整性。对于高速、高频电路,盲孔技术尤为有利,能够确保信号的稳定传输。

3、增强机械强度和可靠性

盲孔不需要穿透整个板层,因此减少了对PCB结构的削弱,增强了板子的整体机械强度和可靠性。盲孔加工还减少了外界环境对电路板的侵蚀,从而延长了电路板的使用寿命。

4、优化散热性能

更高效的布线和减少的过孔数量有助于改善热量管理,特别是在高性能计算和功率电子应用中,良好的散热能力是保证系统稳定运行的基础。

5、提升设计灵活性

由于盲孔不会暴露在外层上,设计师可以根据需要灵活地布置内层之间的连接通道,从而实现更复杂的电路布局。

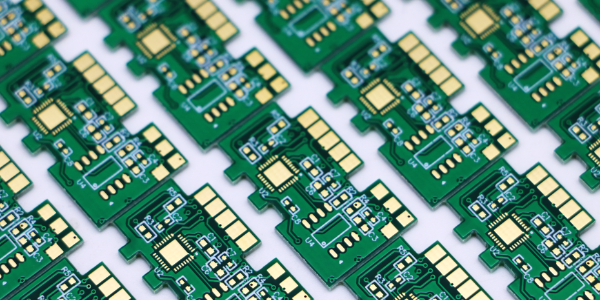

二、PCB盲孔板加工缺点 1、技术难度大

盲孔加工需要高精度的设备和专业的技术人员,对PCB制造工艺提出了更高要求。例如,精确的钻孔定位、多层板的对准、孔壁的金属化处理等都是技术难点。

2、制造成本高

盲孔加工过程中需要使用高质量的材料和特殊的加工工艺,如激光钻孔和电镀技术,这些都会增加生产成本。

3、质量控制复杂

盲孔在板材内部加工,一旦出现质量问题,修复起来将十分困难,甚至可能导致整块电路板报废。因此,质量控制流程需要更加严格。

4、检测难度大

盲孔一般是内层与表层的电气连接,检测起来较为困难。同时,盲孔的内部温度测试也可能存在误差,影响故障检测结果的准确性。

5、信号损耗和布线困难

由于内层与表层之间存在一定的距离,信号在通过盲孔时会有一定的衰减,导致信号质量下降。而盲孔的布线则需要在设计时考虑盲孔被占用的区域,可能限制了其他信号的布线规划。

6、影响机械性能和热性能

盲孔可能会影响PCB线路板的机械性能和热性能。例如,盲孔的数量较多或深度较大,可能会导致PCB线路板在力学负载下产生弯曲或翘曲,影响其整体的结构强度。此外,盲孔可能会影响PCB线路板的散热性能。

7、环境适应性问题

盲孔可能会影响PCB线路板的环境适应性。例如,盲孔会导致线路板表面不平整,增加PCB的表面积,从而增加了电路板与外部环境之间的接触面积。这可能会影响PCB线路板的耐湿、耐腐蚀和耐环境应力裂纹等性能。

综上所述,PCB盲孔板加工技术虽然具有诸多优势,但也面临着技术难度大、制造成本高、质量控制复杂和检测难度大等挑战。在设计和制造过程中,需要综合考虑这些因素,以充分发挥盲孔技术的优势并克服其不足。