信息摘要:

PCB打样是指在大规模量产之前,先小量生产出样品进行测试的过程。这个过程涉及到多种特殊工艺,以确保PCB的性能和可靠性满足设计要求。以下是几…

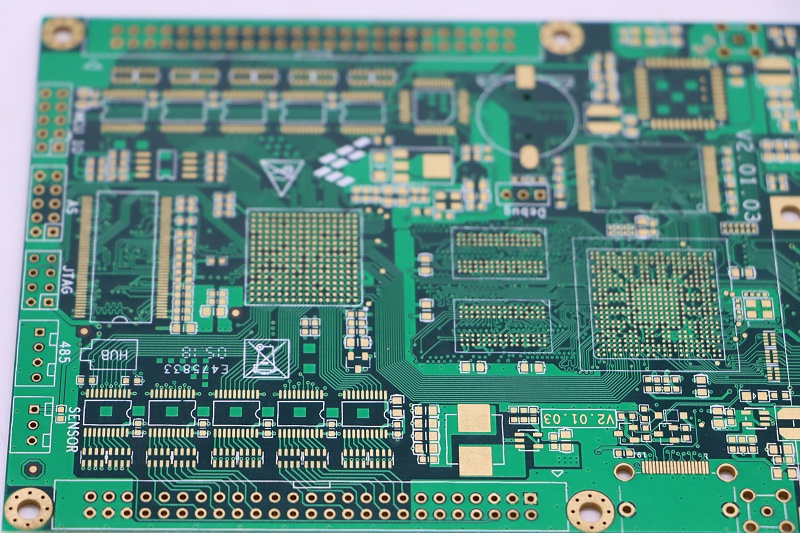

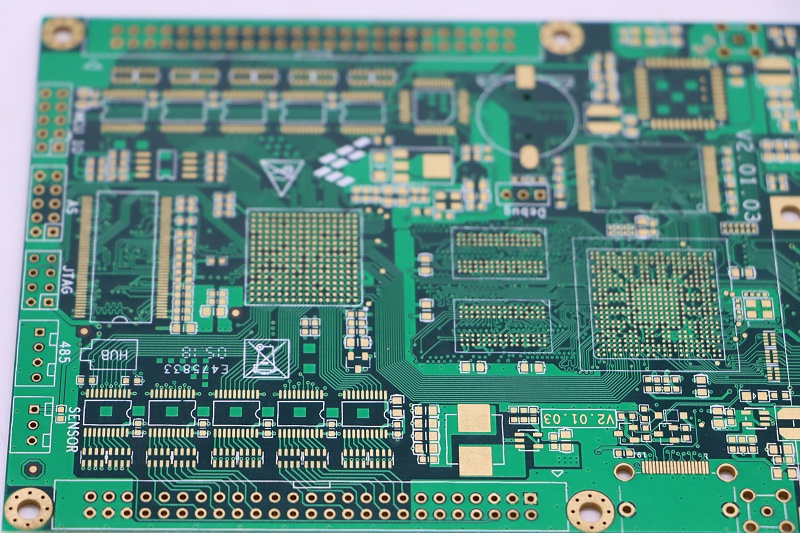

PCB打样是指在大规模量产之前,先小量生产出样品进行测试的过程。这个过程涉及到多种特殊工艺,以确保PCB的性能和可靠性满足设计要求。以下是几种常见的PCB打样特殊工艺:

1. 沉金工艺 工艺原理

沉金,即化学镀镍金,是通过化学反应在PCB铜表面沉积一层镍金合金。接着在镍层上沉积一层薄薄的金,金具有良好的导电性、可焊性和抗腐蚀性。

优点

极佳的可焊性:金层的存在使焊接过程更加顺畅,能有效降低焊接不良率,在高频电路中,良好的焊接能减少信号传输的损耗和干扰。

高抗腐蚀性:镍金合金能抵御多种化学物质的侵蚀,对于在恶劣环境下工作的PCB板,如工业控制、汽车电子等领域,可显著延长PCB的使用寿命。

良好的接触导通性:金的低电阻特性确保了PCB上不同元件引脚之间的电气连接稳定可靠,适用于对信号传输稳定性要求极高的产品,如通信设备。

应用场景

常用于高端电子产品,如智能手机主板、服务器主板、航空航天电子设备等。

2. 盲埋孔工艺 工艺原理

盲孔是指连接PCB表面与内层但不贯穿整个板的导孔,埋孔则是完全隐藏在PCB内层,不与表面连接的导孔。

优点

提高空间利用率:相比于传统的通孔,盲埋孔减少了不必要的过孔占用面积,使得PCB在有限的空间内可以布局更多的元件,满足电子产品小型化、高密度化的发展趋势。

改善电气性能:由于减少了过孔长度和数量,信号传输路径缩短,信号完整性得到提升,能有效降低信号的传输延迟、串扰等问题,适用于高速、高频电路设计。

应用场景

广泛应用于智能手机、平板电脑等便携式电子产品的PCB设计中。

3. 厚铜工艺 工艺原理

通过特殊的电镀工艺,在PCB的铜箔表面增加铜层厚度。一般的PCB铜箔厚度在1oz(约35μm)左右,而厚铜工艺可使铜层厚度达到2oz(约70μm)甚至更厚,以满足大电流传输的需求。

优点

降低线路电阻:厚铜层降低了电流传输过程中的线路电阻,减少了电能损耗,提高了电路的效率,对于一些对能源效率要求较高的产品具有重要意义。

应用场景

常用于电力电子设备、工业电源、汽车电子中的大功率驱动模块等。

4. 刚挠结合板工艺 工艺原理

将刚性PCB和柔性PCB通过特定的压合工艺结合在一起。刚性部分用于承载电子元件,提供机械支撑和稳定的电气连接;柔性部分则可实现弯曲、折叠等特殊形状,满足产品内部空间布局和可活动连接的需求。

优点

灵活的空间布局:能适应复杂的产品内部空间结构,通过柔性部分的弯折,将不同功能模块的刚性板连接起来,减少整体体积,提高产品的集成度。

应用场景

常见于可穿戴设备,如智能手表,其内部空间紧凑且需要柔性连接来适应手腕的佩戴形状;还有一些高端笔记本电脑的内部主板,利用刚挠结合板实现主板与显示屏之间的可靠连接,同时节省空间。

以上是一些常见的PCB打样特殊工艺,每种工艺都有其独特的优点和适用场景。在选择具体的工艺时,需要根据产品的具体需求和应用场景进行综合考虑。