信息摘要:

PCB四层板的生产是一个复杂且精细的过程,涉及多个关键步骤,每个步骤都需要高度的专业知识和技术。以下是四层PCB板的主要生产工序:1.材料准…

PCB四层板的生产是一个复杂且精细的过程,涉及多个关键步骤,每个步骤都需要高度的专业知识和技术。以下是四层PCB板的主要生产工序:

1. 材料准备 选择合适的基材是制造四层PCB的基础。这通常涉及到选择具有特定电气特性和机械强度的材料,以满足设计要求。

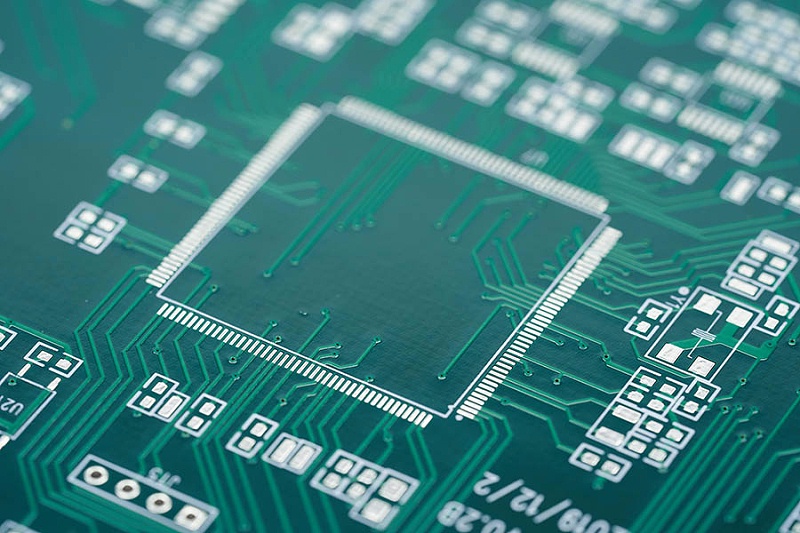

2. 内层处理 在内层铜箔上进行图形转移,形成所需的电路图案。然后通过蚀刻去除多余的铜,留下精确的电路路径。

3. 钻孔与镀铜 通过精密钻孔设备在PCB上钻出通孔和盲孔,以便在不同层之间建立电气连接。之后,通过化学镀或电镀的方式在孔壁上沉积一层铜,确保良好的导电性。

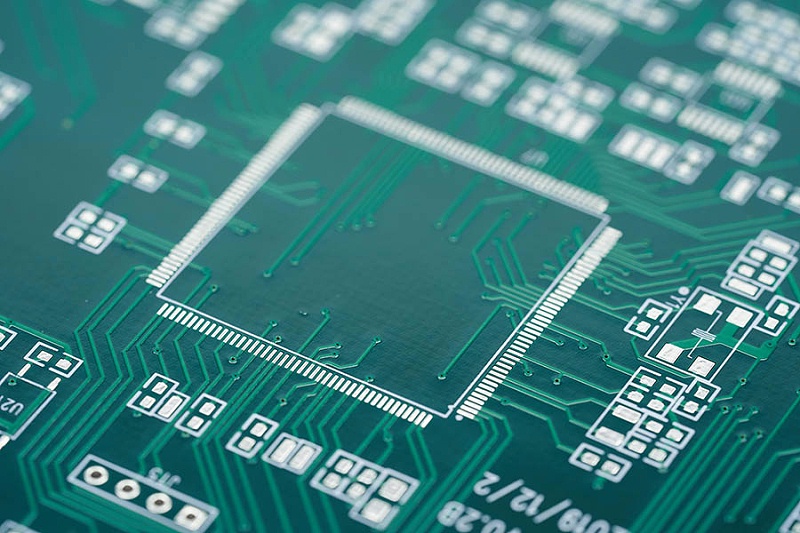

4. 层压 将经过处理的内层与外层电路图形对准并粘合在一起,形成多层结构。在这个过程中,需要精确控制压力和温度,以保证各层之间的紧密结合。

5. 外层处理 对外层进行类似的图形转移和蚀刻过程,以形成外层电路。

6. 测试与检验 完成的PCB会经过一系列的测试,包括电气测试、视觉检查和尺寸测量,以确保其符合设计规范和质量标准。

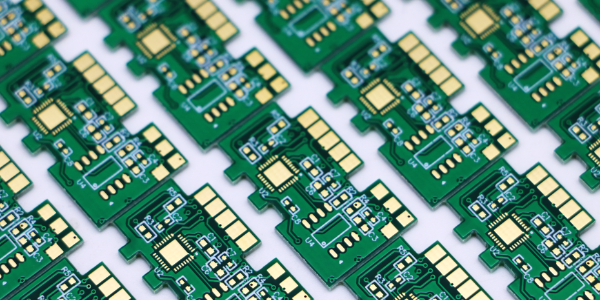

7. 包装与交付 合格的PCB会被清洁、干燥并妥善包装,然后交付给客户进行组装。

关键工序详解

层压工序 层压是多层PCB制造中非常重要的工序,其目的是将铜箔、半固化片与棕化处理后的内层线路板压合成多层板。层压过程包括吻压、全压、冷压三个阶段。在吻压阶段,树脂浸润粘合面并填充线路中的空隙;在全压阶段,把所有的空隙粘合;在冷压阶段,使线路板快速冷却,并使尺寸保持稳定。

内层线路工艺 对于高层板生产制作,可以引进激光直接成像机(LDI),提高图形解析能力,解析能力达到20μm左右。此外,为了提高线路蚀刻能力,需要在工程设计上对线路的宽度和焊盘(或焊环)给予适当的补偿,还需对特殊图形,如回型线路、立线路等补偿量做更详细的设计考虑。

压合工艺 目前压合前层间定位方式主要包括四槽定位(PinLAM)、热熔、铆钉、热熔与铆钉结合,不同产品结构采用不同的定位方式。对于高层板采用四槽定位方式(PinLAM),或使用熔合+铆合方式制作,OPE冲孔机冲出定位孔,冲孔精度控制在±25μm。

通过上述工序,四层PCB能够提供更高的信号完整性、更好的电源分配和更优的热管理性能,满足现代电子设备对高密度和高性能的要求。