信息摘要:

PCB高难度线路板的制造涉及多方面的挑战,以下是一些主要的难点:设计方面线路布局与空间利用:高难度线路板通常需要在有限的空间内集成复杂的电路…

PCB高难度线路板的制造涉及多方面的挑战,以下是一些主要的难点:

设计方面

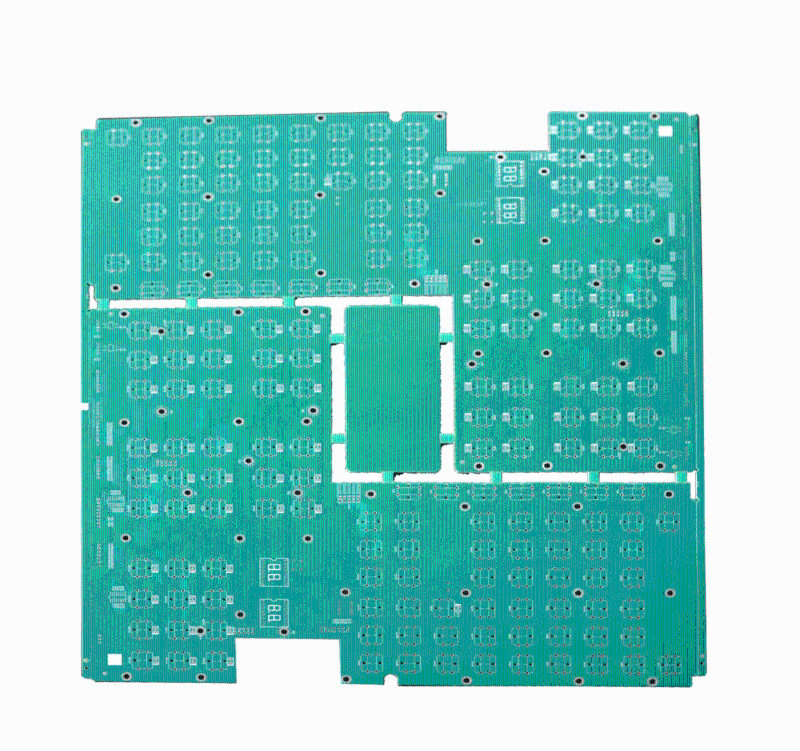

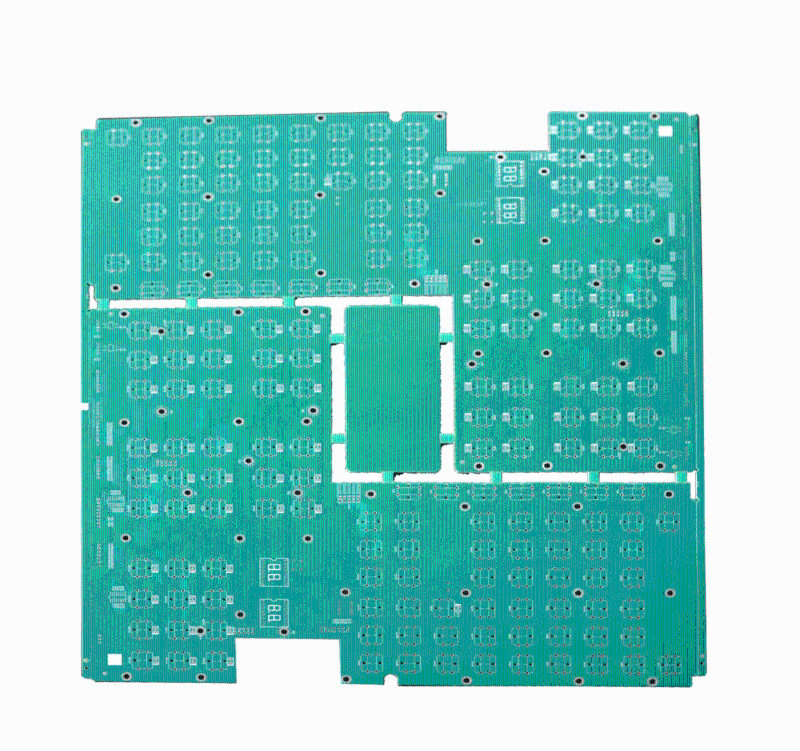

线路布局与空间利用:高难度线路板通常需要在有限的空间内集成复杂的电路布局,线路和过孔更加密集,这要求精确规划线路走向,避免线路交叉干扰和短路问题。同时还要考虑不同功能模块之间的电磁兼容性,减少电磁干扰对信号传输的影响。

阻抗控制:对于高速、高频信号传输的线路板,需要精确控制线路的阻抗,以确保信号的完整性和稳定性。这涉及到对线路的宽度、间距、介质层厚度等参数的精确设计和控制。

材料选择与处理

特殊材料需求:为满足高难度线路板的高性能要求,如高温耐受性、高导热性等,需要采用特殊的材料。这些材料的成本较高,且加工性能可能较差,增加了制造的难度和成本。例如,高精密pcb线路板需要采用高温耐受性强的高分子材料、高导热性材料等。

材料的一致性:材料的性能一致性对线路板的质量和性能影响很大。不同批次的材料可能存在一定的性能差异,这就要求在制造过程中对材料进行严格的检测和筛选,确保使用的材料符合要求。

制造工艺

光刻工艺

高精度的光刻技术是制作高精密线路板的基础。在光刻过程中,需要精确控制光源的强度、曝光时间等参数,以确保线路板的精度和稳定性。任何参数的偏差都可能导致线路图案的失真或精度下降。

蚀刻工艺

高难度线路板需要进行精细的蚀刻处理,以去除不需要的金属或介质材料。蚀刻过程中,需要严格控制蚀刻液的浓度、温度、蚀刻时间等因素,以实现精确的蚀刻效果。蚀刻过度或不足都会影响线路的质量和性能。

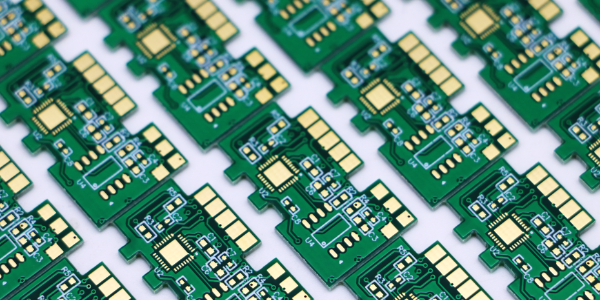

电镀工艺

电镀可以增加线路板的导电性和耐腐蚀性。然而,高难度线路板的电镀要求更为严格,需要精确控制电镀液的成分、浓度、温度、电流密度等工艺参数,以确保电镀层的均匀性、致密性和附着力。

层间对准

对于多层线路板,层间对准度是一个关键的难点。由于高层板的层数多、板件厚、单元尺寸大,以及不同芯板的不一致性等因素,使得层间对位公差控制的范围更小,对图形转移的车间温湿度要求非常高,不同层间的定位方式也会受到影响。通常,层之间的对准公差需要控制在75微米以内。

钻孔

高难度线路板的线路过孔密集,钻孔的精度和质量对线路板的性能至关重要。钻孔过程中需要控制钻头的直径、转速、进给速度等参数,以避免钻孔偏差、孔壁粗糙、毛刺等问题。同时,还要防止钻孔过程中产生的热量对线路板材料造成损伤。

生产管理与质量控制

生产周期长:高难度线路板的制造工艺复杂,生产周期较长。这需要企业具备良好的生产计划和管理能力,合理安排生产流程,确保按时交货。

质量检测难度大:由于线路板的复杂度和精密性提高,质量检测的难度也相应增加。需要采用先进的检测设备和技术,如自动光学检测(AOI)、X射线检测等,对线路板的外观、线路导通性、阻抗等进行全面检测,及时发现和解决质量问题。

人员技术要求高:高难度线路板的制造需要技术人员和生产人员具备丰富的经验和专业知识。他们需要熟悉各种制造工艺和设备的操作,能够及时解决生产过程中出现的问题。同时,还需要不断学习和掌握新的技术和工艺,以适应市场的需求。