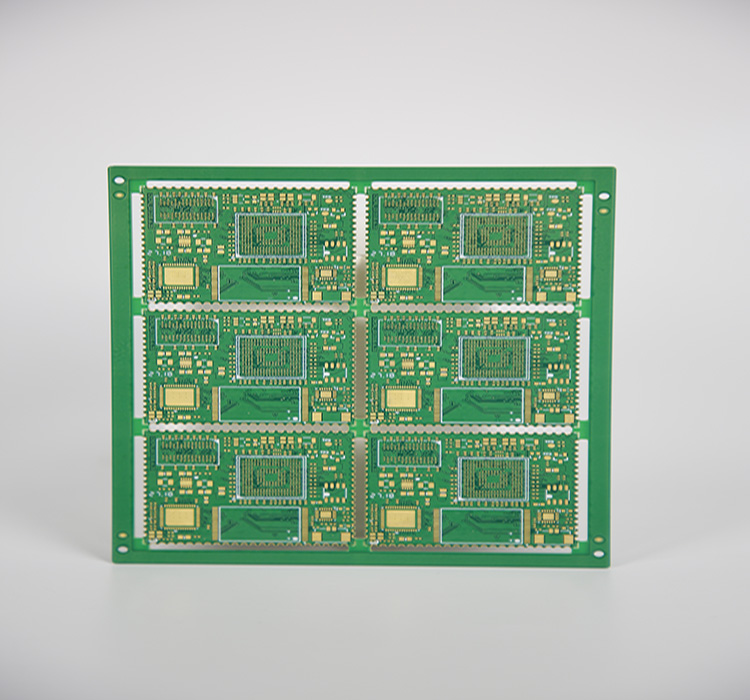

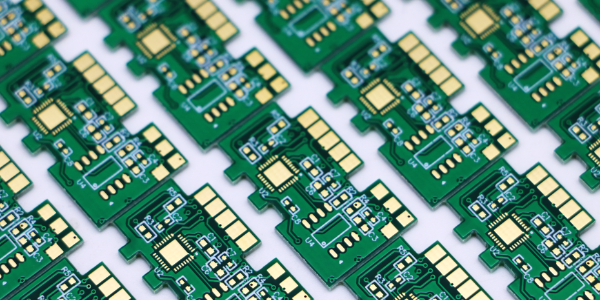

盲埋孔多层PCB电路板的制作是一个技术密集型的过程,涉及到多个复杂的步骤和严格的工艺控制。以下是制作过程中的主要难点:

电镀铜的均匀性:为了保证线路表面达到5oz的标准,所有孔内的铜厚至少需要达到80μm。这需要使用高超的电镀技术,例如周期低电流密度或脉冲电镀技术,并使用高分散性的溶液和光亮剂。此外,每块芯板和层压板都需要经过数小时的电镀处理)。

总厚度控制:在保证孔内铜厚的同时,还需要控制整个PCB板的总厚度不超过公差范围。这要求在电镀过程中精细调整,确保不会因为增加孔内铜厚而导致板的总厚度超标)。

层压问题:由于内层铜厚较大,初学者在层压过程中经常会遇到白斑、气泡、分层、流胶不均等问题。选择合适的半固化片、优化层压工艺和参数,以及合理的工程设计是解决这些问题的关键)。

网印阻焊:铜厚会使得网印阻焊变得更加困难,油墨不易下渗且难以填满线路间的间隙。因此,改进网印阻焊工艺、预热、后固化时间和显影过程是必要的)。

工程设计:需要根据试验失败的经验不断调整设计,包括定位孔、柳钉孔、拼板尺寸、层压前后的缩放系数、流胶盘、工艺付边、定位系统、线宽加放,以及钻孔设计等)。

蚀刻控制:在处理内层芯板时,薄板厚铜的要求使得残铜控制和线宽控制变得更为复杂,需要调整刷板机、显影和蚀刻等过程以适应这种特殊要求)。

内层芯板采购:对于特定规格的内层芯板(如0.1mm厚,2oz铜箔),市场上可能难以找到现成产品,可能需要专门定制或自行生产)。

综上所述,盲埋孔多层PCB电路板的制作不仅考验制造商的技术水平,还需要丰富的经验积累和持续的研发投入。

咨询热线

13922839008