信息摘要:

在深入探讨PCB(印制电路板)制造领域的两大表面处理工艺——沉金(Electroless Nickel Immersion Gold, EN…

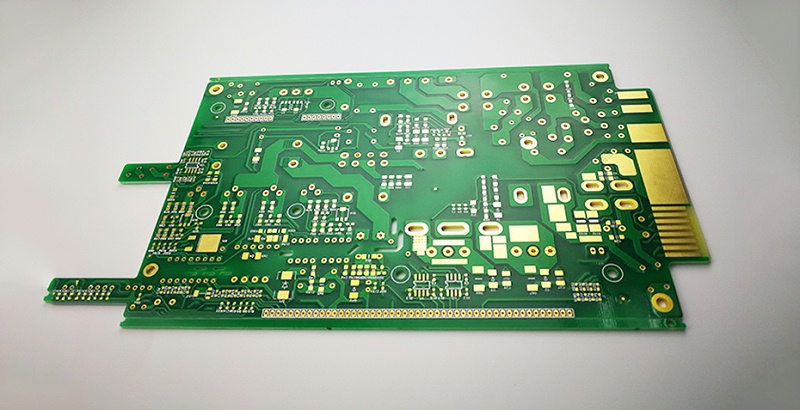

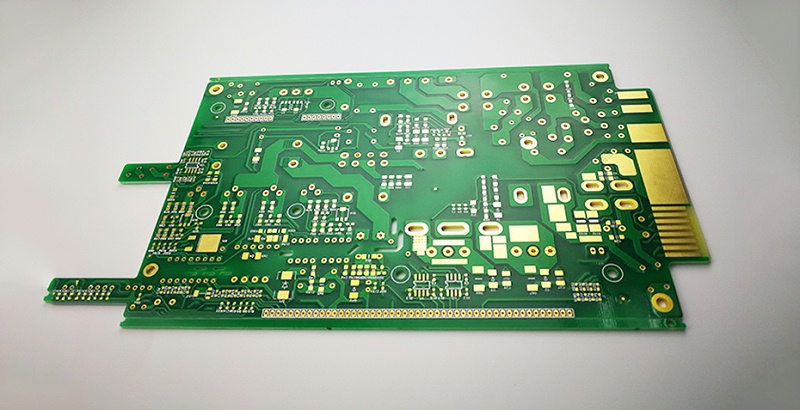

汽车沉金PCB

在深入探讨PCB(印制电路板)制造领域的两大表面处理工艺——沉金(Electroless Nickel Immersion Gold, ENIG)与有机保焊膜(OSP, Organic Solderability Preservative)时,我们不难发现,两者各具千秋,如同电子世界的双子星,各自在特定应用场景下熠熠生辉。

一、PCB工艺原理

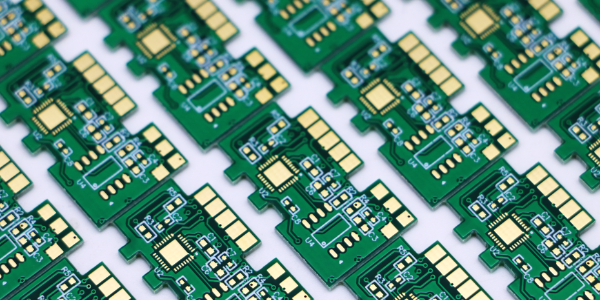

OSP 工艺是一种有机涂覆方式,通过化学方法在 PCB 线路板铜面生成一层有机膜,保护铜面在潮湿环境下不被氧化或腐蚀。

沉金工艺,又称化学金或化学镍金,采用化学沉积方法,通过氧化还原反应在 PCB 焊接铜面生成一层镍金镀层防止铜面氧化。

二、

PCB工艺制程

OSP 工艺制程控制比较简单。

沉金工艺制程控制相对复杂。

三、

PCB成本

沉金工艺因使用较多金元素,成本高,价格贵。

OSP 工艺使用的材料主要为树脂类,成本低,价格便宜。

四、

PCB优点和缺点

沉金工艺优点:表面平整度好,镀层厚度均匀,可焊性高,可保持一年,可重复多次组装焊接。缺点:焊接品质不稳定,易产生不良现象,价格昂贵。

OSP 工艺优点:焊接强度高,焊接效果好,价格低。缺点:可焊性较低,最多保持 6 个月,可焊接次数少,最多 2 - 3 次。

五、

PCB其他方面

焊接强度比较:沉金板经过三次高温后焊点饱满、光亮;OSP 板经过三次高温后焊点灰暗,类似氧化色,影响锡膏和助焊剂活性,易造成空焊和返修增多。

散热性比较:金的导热性好,沉金板散热性最好,可在特定区域使用全面性散热孔;OSP 板散热性一般。

工艺难度和成本比较:沉金工艺难度复杂,对设备要求高,环保要求严格,成本最高;OSP 工艺难度最简单,成本最低。

可电测性比较:沉金板在生产和出货前后可直接测量;OSP 板因表层为不导电膜,须在 OSP 前先行测量,OSP 后易出现微蚀过度导致焊接不良。