信息摘要:

在高速PCB制造中,钻孔环节的工艺精度直接影响信号传输稳定性。本文从四个维度解析钻孔技术要点,涵盖工具选型、工序规划、参数控制及精度校准,为…

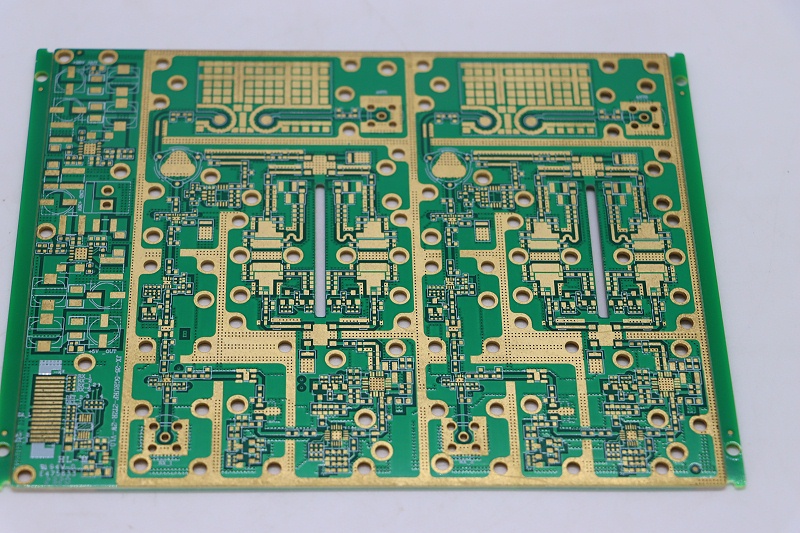

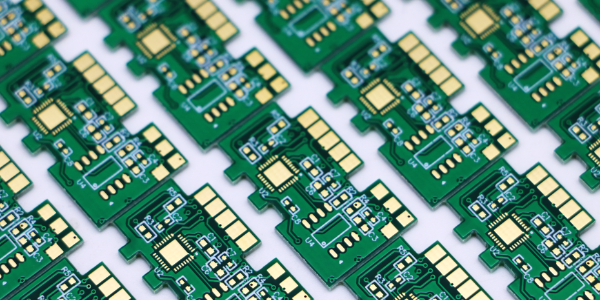

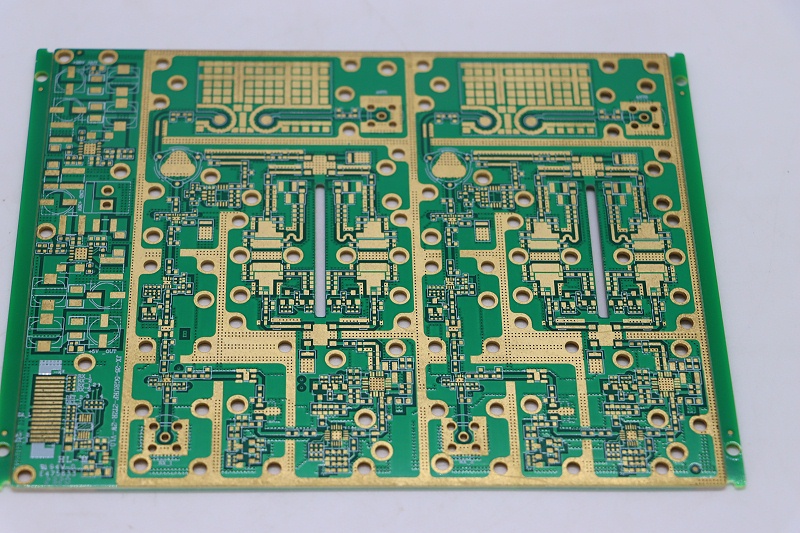

在高速PCB制造中,钻孔环节的工艺精度直接影响信号传输稳定性。本文从四个维度解析钻孔技术要点,涵盖工具选型、工序规划、参数控制及精度校准,为工艺优化提供实践参考。

一、钻头选型策略

针对高速板材特性,推荐采用钨钢材质钻头,其洛氏硬度需达到HRA90以上。刃角设计建议采用118°-135°范围,既能避免应力集中断裂,又可防止铜箔撕裂。特殊情况下需选用镀钛钻头处理高频板材。

二、分层钻孔工序设计

遵循"由内而外、先小后大"原则:

优先完成内层定位孔加工

按φ0.2mm→φ0.5mm→φ1.0mm递增顺序钻孔

多层板采用阶梯式钻孔法,每完成一层即进行孔位校准

三、深度控制方法论

建立"三测一校"机制:

钻孔前测量板材总厚度

设置钻头露出长度(板厚+0.2mm余量)

采用带深度标尺的钻机

每加工10板次进行深度校验

四、精度保障体系

实施动态精度管理:

设备方面:定期校准钻床同轴度(误差≤0.01mm)

工艺方面:优化转速(FR4板材建议8-12万转/分)与进给速度(0.02-0.05mm/r)配比

维护方面:建立钻头寿命计数器,累计钻孔达2000次即强制更换

通过系统化实施上述控制要点,可使钻孔位置精度提升至±0.03mm,孔壁粗糙度降低至Ra1.6μm以下,显著提升高速PCB的良品率。